Analyse van de redenen voor onbetrouwbare gereedschapspaanderbreuk en oplossingen

Hoeveel weet u over de kennis van het breken van gereedschapspaanders? Na het lezen van dit artikel denk ik dat het nuttig zal zijn voor uw dagelijkse werk.

De betrouwbaarheid van gereedschapspaanderbreuk heeft een aanzienlijke invloed op de normale productie en de veiligheid van de operator. Bij het snijden kunnen gebroken spanen spatten en mensen verwonden, en zijn ze gevoelig voor beschadiging van de werktuigmachine; Lange strookvormige spanen kunnen zich echter rond het werkstuk of gereedschap wikkelen, waardoor het werkstuk gemakkelijk bekrast raakt, het gereedschap beschadigd raakt en zelfs de veiligheid van de werknemer in gevaar komt.

Voor geautomatiseerde bewerkingsmachines zoals CNC-bewerkingsmachines (bewerkingscentra) wordt vanwege het grote aantal snijgereedschappen en de nauwe verbinding tussen de gereedschapshouder en het gereedschap het probleem van spaanbreuk belangrijker. Zolang een van de snijgereedschappen onbetrouwbaar is, kan dit de automatische cyclus van de werktuigmachine verstoren en zelfs de normale werking van de gehele automatische lijn verstoren. Daarom moet bij het ontwerpen, selecteren of slijpen van gereedschappen rekening worden gehouden met de betrouwbaarheid van gereedschapspanenbreuk. Voor CNC-bewerkingsmachines (bewerkingscentra) enz. moet aan de volgende eisen worden voldaan:

Spaanders mogen niet verstrikt raken in snijgereedschappen, werkstukken en aangrenzende gereedschappen en uitrusting;

Chips mogen niet spatten om de veiligheid van operators en waarnemers te garanderen;

Tijdens precisiebewerking mogen spanen het bewerkte oppervlak van het werkstuk niet krassen, waardoor de kwaliteit van het bewerkte oppervlak wordt aangetast;

Zorg voor de vooraf bepaalde duurzaamheid van de snijgereedschappen, vermijd voortijdige slijtage en doe er alles aan om schade te voorkomen;

Wanneer spanen naar buiten stromen, belemmert dit de injectie van snijvloeistof niet;

Chips veroorzaken geen krassen op machinegeleiders of andere componenten.

Op basis van het voldoen aan de bovenstaande vereisten, hebben verschillende snijgereedschappen verschillende vereisten voor de spaanlengte. De maximale spaanlengte voor ruwdraaistaal bedraagt bijvoorbeeld doorgaans ongeveer 100 mm; Een fijne auto zou iets langer moeten zijn. Om al te fijne spanen te voorkomen, aangezien deze gemakkelijk worden ingebed in belangrijke delen van de machinegeleiding en het gereedschapsapparaat (zoals het referentievlak), vereist dit niet alleen aanvullende beschermingsmiddelen, maar brengt dit ook bepaalde problemen met zich mee bij het verwijderen van spanen.

Voor bepaalde snijgereedschappen die niet gevoelig zijn voor spaanbreuk, zoals vormdraaigereedschappen, gleufdraaigereedschappen en snijdraaigereedschappen, moet een stabiele spaankrulling worden gegarandeerd op geautomatiseerde werktuigmachines zoals CNC-bewerkingscentra.

een

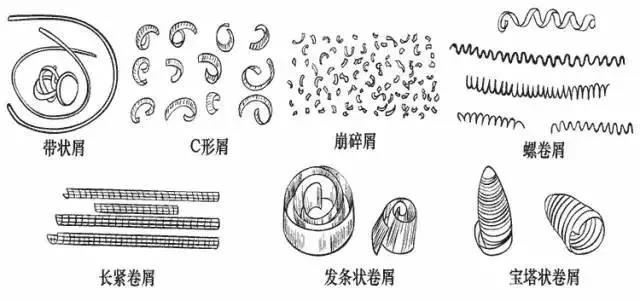

Classificatie van chipvormen

Afhankelijk van de specifieke omstandigheden van het werkstukmateriaal, de geometrische parameters van het gereedschap en de snijhoeveelheid, omvat de vorm van spanen in het algemeen: stripchips, C-vormige spanen, spanen, pagodevormige spanen, veervormige spanen, lange en strakke schroefspanen, schroefspanen chips, enz.

1. Gestreept puin

Bij het met hoge snelheid snijden van kunststof metalen materialen, als er geen maatregelen voor het breken van de spaan worden genomen, is het gemakkelijk om strookvormige spanen te vormen, die continu zijn en vaak verstrikt raken in het werkstuk of gereedschap, waardoor het oppervlak van het werkstuk gemakkelijk wordt bekrast of de snijkant wordt beschadigd. van het gereedschap, en zelfs mensen verwonden. Daarom is het raadzaam om de vorming van strookvormige spanen zoveel mogelijk te vermijden.

Maar soms hopen we ook stripchips te krijgen zodat de chips vlot afgevoerd kunnen worden. Bijvoorbeeld bij het boren van blinde gaten op een verticale boormachine.

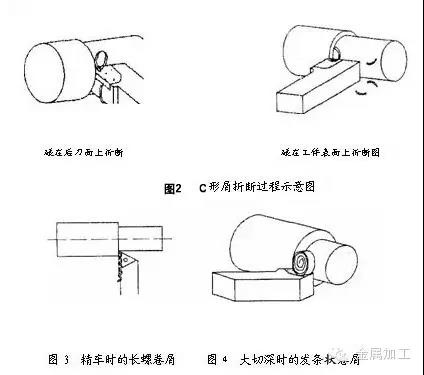

2. C-vormig puin

Bij het draaien van algemene materialen van koolstofstaal en gelegeerd staal kan het gebruik van een draaigereedschap met een spaangroef gemakkelijk C-vormige spanen vormen. C-vormige chips hebben het nadeel van stripchips. Maar de meeste C-vormige spanen worden gebroken door botsing met de achterkant van het draaigereedschap of het oppervlak van het werkstuk. De hoogfrequente botsing en breuk van spanen kan de gladheid van het snijproces beïnvloeden, waardoor de ruwheid van het bewerkte oppervlak wordt aangetast. Bij precisiebewerking is het dus in het algemeen niet gewenst om C-vormige spanen te verkrijgen. In plaats daarvan is het wenselijker om lange spiraalvormige spanen te verkrijgen om het snijproces stabieler te maken.

3. Windmolenvormige kruimels

Het draaien van stalen onderdelen met een grote snijdiepte en hoge voeding op zware draaibanken resulteert in brede en dikke spanen. Als er C-vormige spanen worden gevormd, kunnen deze gemakkelijk de snijkant beschadigen en zelfs vliegen veroorzaken en mensen verwonden. Gewoonlijk wordt dus de straal van de boog aan de onderkant van de spaangroef vergroot, zodat de spanen haarstroken vormen en op het bewerkingsoppervlak botsen en breken, en er door hun eigen gewicht afvallen.

4. Lange en strakke kruimels

Het vormingsproces van lange en strakke spanen is relatief stabiel en schoonmaken is ook handig. Het is een goede spaanvorm op een gewone draaibank.

5. Pagodevormige kruimels

Bij CNC-bewerking, gereedschapswerktuigen of automatische lijnbewerking is het gewenst om dit type chip te verkrijgen, omdat deze niet in de war raakt met het gereedschap en het werkstuk. En schoonmaken is ook nog eens handig.

6. Lawinepuin

Bij het draaien van brosse materialen, zoals gietijzer, bros messing en gegoten brons, ontstaat er gemakkelijk naaldvormig of gefragmenteerd vuil, dat gevoelig is voor spatten en mensen verwonden, en de werktuigmachine beschadigt. Als er maatregelen worden genomen om spanen te rollen, kunnen de spanen tot korte rollen worden verbonden.

Kortom, de specifieke omstandigheden bij de snijverwerking zijn anders en ook de gewenste vorm van de chips is anders. Ongeacht de vorm van de chips moeten ze echter op betrouwbare wijze worden gebroken.

twee

Het principe van spaanbreuk

Bij het metaalsnijden houdt de vraag of de spanen gemakkelijk te breken rechtstreeks verband met de vervorming van de spanen. Daarom moet het bestuderen van het principe van spaanbreken beginnen met het bestuderen van de wetten van spaanvervorming.

De spanen die tijdens het snijproces worden gevormd, als gevolg van aanzienlijke plastische vervorming, zullen een toename in hardheid hebben, terwijl de plasticiteit en taaiheid aanzienlijk zullen afnemen. Dit fenomeen wordt koudwerkverharding genoemd. Na verharding door koud werken worden de spanen hard en bros en breken ze gemakkelijk wanneer ze worden onderworpen aan wisselende buig- of stootbelastingen. Hoe groter de plastische vervorming die de spanen ondervinden, des te belangrijker is het brosse fenomeen en des te gemakkelijker het is om te breken. Bij het snijden van materialen met hoge sterkte, hoge plasticiteit en hoge taaiheid die moeilijk te breken zijn, moeten er inspanningen worden gedaan om de vervorming van de spanen te vergroten om hun plasticiteit en taaiheid te verminderen, om het doel van spaanbreken te bereiken.

De vervorming van spanen kan uit twee delen bestaan:

Het eerste deel is de basisvervorming die tijdens het snijproces wordt gevormd. De spaanvervorming gemeten tijdens vrijsnijden met een vlakspangereedschap ligt relatief dicht bij de basisvervormingswaarde. De belangrijkste factoren die de basisvervorming beïnvloeden, zijn onder meer de hellingshoek van het gereedschap, de negatieve afschuining en de snijsnelheid. Hoe kleiner de fronthoek, hoe breder de negatieve afschuining, en hoe lager de snijsnelheid, hoe groter de vervorming van de spaan, wat bevorderlijker is voor spaanbreuk. Daarom kunnen het verkleinen van de voorste hoek, het verbreden van de negatieve afschuining en het verlagen van de snijsnelheid maatregelen zijn om spaanbreuk te bevorderen.

Het tweede deel is de vervorming die spanen ondergaan tijdens het vloei- en krulproces, wat we aanvullende vervorming noemen. Omdat in de meeste gevallen alleen de basisvervorming tijdens het snijproces de spanen niet kan breken, en er een extra vervorming moet worden toegevoegd om het doel van harden en breken te bereiken. De eenvoudigste manier om spanen te dwingen extra vervorming te ondergaan, is door een bepaalde vorm van de spanengroef op het voorste snijoppervlak te slijpen (of te drukken), waardoor de spanen in de spanengroef worden gedwongen om vervolgens te krullen en te vervormen. Nadat ze extra herkrullingsvervorming hebben ondergaan, harden de spanen verder uit en worden ze bros. Wanneer ze in botsing komen met het werkstuk of het achterste snijoppervlak, breken ze gemakkelijk.

drie

De invloed van de spaanbreekgroef op het spaanbreken (walsen)

De spaanbreekgroef speelt niet alleen een extra vervormingsrol op de spanen, maar heeft ook een belangrijke invloed op de vorm en breuk van de spanen. Bij het verspanen gebruiken mensen de verschillende vormen en afmetingen van de spanengroeven, evenals de hellingshoek tussen de spanengroef en de hoofdsnijkant, om het krullen en breken van de spanen onder controle te houden. Om deze regels beter te begrijpen en onder de knie te krijgen, zullen we de vorm en grootte van de spaangroef in detail analyseren, evenals de invloed van de hellingshoek tussen de spaangroef en de hoofdsnijkant op de spaanvorm en spaanbreuk.

1. De vorm van de spaangroef

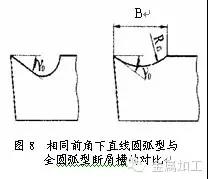

Er zijn drie soorten vormen voor spaanbreekgroeven: rechte boog, rechte boog en volledige boog.

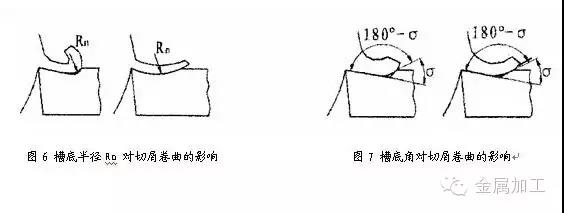

(1) De rechte en cirkelvormige spaanbreekgroef wordt gevormd door een rechte lijn en een cirkelboog te verbinden. Het rechte deel vormt de voorkant van het gereedschap en de grootte van de straal Rn van de onderste boog van de groef heeft een zekere invloed op het krullen en vervormen van de spanen. Als Rn klein is, is de spaankrulradius klein, terwijl de spaanvervorming groot is; Als Rn groot is, is de spaankrulradius groot, terwijl de spaanvervorming klein is. Bij een gemiddelde zaagdiepte (zaagdiepte ap=2-6mm) wordt doorgaans Rn=(0.4-0.7) B geselecteerd, waarbij B de breedte van de chip groef.

(2) De lineaire spaangroef wordt gevormd door het snijpunt van twee rechte lijnen, met een bodemhoek van 180 graden - σ (σ Verwijst naar de wighoek van het spaanbrekende platform, de bodemhoek van de groef (180 graden - σ) Vervanging van de functie van boog Rn. Als de onderste hoek van de groef klein is, is de krulstraal van de spanen klein en is de vervorming van de spanen groot; Als de onderste hoek van de groef groot is, is de krulstraal van de spanen groot, en de vervorming van de spanen is klein.Bij een gematigde snijdiepte wordt de wighoek van de spaanbreektafel over het algemeen gekozen van 60 graden tot 70 graden.

De bovengenoemde twee soorten spaansnijgroeven zijn geschikt voor het verwerken van koolstofstaal en gelegeerd constructiestaal, en de voorste hoek is over het algemeen . Binnen het bereik van 5-15 graad .

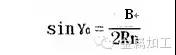

(3) De belangrijkste parameters van een spaanbreekgroef met volledige boog zijn groefbreedte B, groefbodemboogradius Rn en voorste hoek. De relatie tussen hen is:

注:见图5C

Bij het snijden van materialen met een hoog kunststofgehalte, zoals koper en roestvrij staal, wordt vaak een spaanbreekgroef met volledige boog gebruikt. Omdat bij het verwerken van materialen met een hoog plasticgehalte de hellingshoek van het gereedschap relatief groot wordt gekozen (de snijkant van het gereedschap met volledige boogspanenbreekgroef met een voorhoek van dezelfde grootte (0=25 graden ~ 30 graden) is relatief stevig, en de groef is ook ondiep, waardoor deze praktischer is voor de spaanstroom.

2. De breedte van de spaangroef

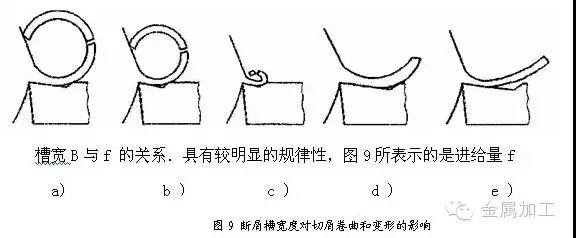

De breedte B van de spaangroef is gerelateerd aan de voeding f en de snijdiepte ap. Wanneer de voedingssnelheid f toeneemt, neemt de snijdikte toe en moet de breedte van de spaangroef dienovereenkomstig worden vergroot; De snijdiepte is groot en de groef moet ook op passende wijze worden verbreed.

Het effect van de verandering in spaangroefbreedte B op het krullen en vervormen van de spaan, dat onveranderd blijft. Figuur 9a laat zien dat de groefbreedte in principe is aangepast aan de voedingssnelheid, en dat de spanen worden gebogen en vervormd voordat ze botsen en in een C-vorm breken; Figuur 9b laat zien dat de groef niet breed genoeg is, de spaankrulstraal klein is, de vervorming groot is en na botsing in een korte C-vorm breekt of gefragmenteerde kleine stukjes vormt; Figuur 9c laat zien dat de groef te smal is en dat de spanen in kleine rollen worden geperst en in de groef worden geblokkeerd, waardoor het moeilijk wordt om eruit te stromen, wat resulteert in verstopping van de spanen en zelfs beschadiging van de snijrand; Figuren 9d en e laten zien dat de groef te breed is, de spaankrulradius te groot is, de vervorming niet voldoende is en niet gemakkelijk te breken is. Soms stroomt het niet eens door de bodem van de groef en vormt het vrijelijk strookvormige spanen.

Als de breedte van de spaangroef aanvankelijk wordt geselecteerd met behulp van de voedingssnelheid, grofweg gesproken, voor het snijden van medium koolstofstaal, is de relatie tussen de breedte B en de voedingssnelheid f ongeveer B=10f; Bij het snijden van gelegeerd staal kan, om de spaanvervorming te vergroten, B=7f worden genomen.

De breedte B van de spaangroef moet ook geschikt zijn voor de snedediepte ap. Over het algemeen kan sleufbreedte B ook grofweg worden geselecteerd op basis van ap, en als ap groot is, moet B ook groter zijn; Als ap klein is, moet B op passende wijze worden verlaagd. Omdat wanneer de snijdiepte te diep is en de groef te smal is, de spanen breed zijn en niet gemakkelijk in de groef kunnen krullen, zodat de spanen vaak niet in de bodem van de groef vloeien en zelf strookvormige spanen vormen; Wanneer de snijdiepte klein is, maar de groef te breed is, zijn de spanen smal, is de stroming relatief vrij, is de vervorming niet voldoende en is deze niet gemakkelijk te breken.

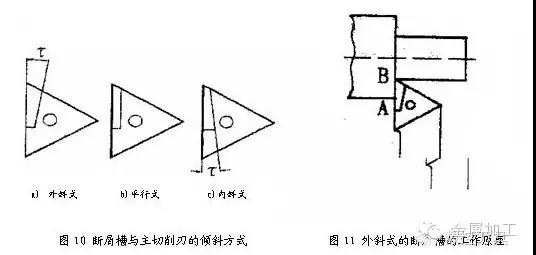

3. De hellingshoek tussen de spaangroef en de hoofdsnijkant

Er zijn drie veelgebruikte kantelmethoden voor de spaangroef en de hoofdsnijkant: extern kantelen, parallel kantelen en intern kantelen.

(1) Extern schuin type

De naar buiten aflopende spaangroef is breed aan de voorkant en smal aan de achterkant, diep aan de voorkant en ondiep aan de achterkant.

De spaankrullingvervorming van de uitwendige schuine spaanbreekgroef is groot, zoals weergegeven in figuur 11. De snijsnelheid is het hoogst nabij het buitenoppervlak A van het werkstuk, en de groef is smal. De chip wordt eerst geblokkeerd en gekruld, met een kleine krulradius en grote vervorming; Bij snijkant B is de snijsnelheid laag en de groef breed. De spanen worden uiteindelijk gekruld met een grotere krulradius, waardoor een kracht ontstaat die de spanen op het achterste snijvlak of het te bewerken oppervlak kantelt. Na botsing breken ze en vormen ze C-vormige spanen.

Deze vorm van chipgroef. Bij een gemiddelde snijdiepte is het spaanbreekbereik breed, is het spaanbreekeffect stabiel en betrouwbaar en wordt het veel gebruikt in de productie. Hellingshoek τ De waarde van wordt hoofdzakelijk bepaald door het materiaal van het werkstuk. Over het algemeen wordt bij het snijden van middelmatig koolstofstaal τ= genomen. Bij het snijden van gelegeerd staal van 8 graden tot 10 graden moet, om de spaanvervorming te vergroten, τ= 10 graad ~15 graden worden genomen.

Tijdens grote snededieptes zijn de spanen echter, vanwege de kleine breedte van de spaangroef nabij het buitenoppervlak A van het werkstuk (zie figuur 11), gevoelig voor verstopping en zelfs beschadiging van de snijkant. Daarom wordt in plaats daarvan doorgaans parallel snijden gebruikt.

(2) Parallel

De spaanvervorming van de parallelle spaanbreekgroef is niet zo groot als die van de externe hellende groef, en de meeste spanen worden gebroken wanneer ze botsen met het bewerkingsoppervlak van het werkstuk.

Bij het snijden van koolstofstalen spanen is het spaanbrekende effect van de parallelle spaanbreekgroef in principe gelijk aan dat van de uitwendige schuine groef, maar de voedingssnelheid moet enigszins worden verhoogd om de extra krulvervorming van de spanen te vergroten.

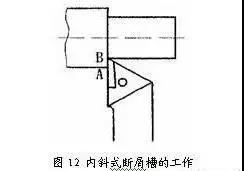

(3) Intern schuin type

De inwendig hellende spaanbreekgroef (zie afbeelding 12) is het breedst aan het buitenoppervlak A van het werkstuk en het smalst aan de gereedschapspunt B. De spanen worden dus vaak opgerold in kleine rollen op punt B, en vervolgens in grote rollen op punt B. punt A. Wanneer de hellingshoek van de hoofdsnijkant is ingesteld op 3 graden ~ 5 graden, zijn de spanen gevoelig voor het vormen van continue en strakke krullen. De hellingshoek tussen de interne schuine spaangroef en de hoofdsnijkant wordt doorgaans genomen als τ=. Het snijbereik van de binnenste schuine spaanbreekgroef met een lange en strakke spaanspiraal is vrij smal van 8 graden tot 10 graden , dus de toepassing ervan in de productie is niet zo gebruikelijk als die van de buitenste hellende en parallelle typen, die voornamelijk worden gebruikt voor precisiedraaien of semi-precisie draaien.

vier

Verschillende veelgebruikte spaanbreekmethoden

1. Gebruik een spaanbreker

Zoals eerder vermeld speelt de spaanbreekgroef niet alleen een extra rol bij het vormen van de spanen, maar maakt deze ook controle mogelijk over het krullen en breken van de spaan. Zolang de vorm, grootte en hellingshoek tussen de spaangroef en de hoofdsnijkant geschikt zijn, is spaanbreken betrouwbaar. Of het nu gaat om een lasgereedschap of een machineklemgereedschap, het kan worden gebruikt als gereedschap voor herslijpen of als niet-herslijpend gereedschap.

Om zich aan te passen aan verschillende snijhoeveelheden. Er zijn verschillende vormen en maten van spaangroeven op het indexeerbare blad van een harde legering, die gemakkelijk te kiezen en economisch zijn. Deze methode is de voorkeurs- en meest gebruikte methode bij het snijden.

De tekortkoming is dat de bepaling van redelijke geometrische parameters van het snijgereedschap wordt beperkt door de vereisten voor spaanbreuk.

2. Gebruik van een spaanbreker

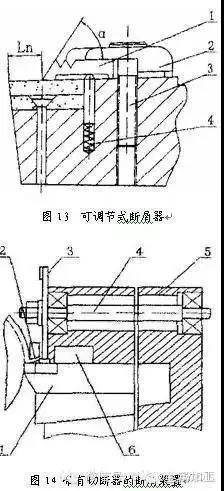

Er zijn twee soorten spaanbrekers: vast en verstelbaar. Figuur 13 toont de verstelbare spaanbreker op het draaigereedschap.

Installeer een spaanbeschermplaat 1 op het voorste snijvlak van het draaigereedschap. Wanneer spanen langs de voorkant van het gereedschap naar buiten stromen, buigen en breken ze als gevolg van de weerstand van de spaanbeschermplaat 1. De parameters Ln en Can kunnen naar behoefte worden ontworpen en aangepast om een stabiele en betrouwbare spaanbreking onder de gegeven snijomstandigheden te garanderen. Draai schroef 3 los en onder invloed van veer 4 kunnen de spaanbeschermplaat 1 en de drukplaat 2 samen worden opgetild, waardoor het afstellen van de spaanbeschermplaat en de snelle rotatie en vervanging van het mes worden vergemakkelijkt. Dit type spaanbreker wordt vaak gebruikt op snijgereedschappen van grote en middelgrote werktuigmachines.

3. Gebruik van spaanbrekers

Er zijn veel soorten spaanbrekers, die over het algemeen kunnen worden onderverdeeld in mechanische, hydraulische en elektrische typen. Spaanbrekers brengen hoge kosten met zich mee, maar zijn stabiel en betrouwbaar en worden over het algemeen alleen op automatische lijnen gebruikt. Figuur 14 is een schematisch diagram van een spaanbreekinrichting met een frees gebruikt op draaigereedschappen. Tijdens het draaien stromen de spanen door het spaangeleidingskanaal 2 naar buiten en worden met kracht gesneden door de continu roterende schijffrees 3. Vervolgens worden de gesneden spanen afgevoerd uit het spaanafvoerkanaal 6. De frees wordt aangedreven door aandrijfas 4. Figuur 1 toont het draaigereedschap.

4. De methode voor het gebruik van voorgroeven op het oppervlak van het werkstuk

Afhankelijk van de verschillende diameters van het werkstuk worden één of meerdere groeven voorgesneden langs de axiale richting van het werkstuk op het bewerkte oppervlak, met een diepte die iets lager is dan de snijdiepte, zodat de gesneden spanen een zwak gedeelte vormen en breken. Dit garandeert een betrouwbare spaanbreuk zonder de ruwheid van het bewerkte oppervlak van het werkstuk aan te tasten. Zelfs bij het verwerken van materialen met een hoge taaiheid is het spaanbrekende effect nog steeds erg goed. Bij het nauwkeurig boren van werkstukmaterialen met een hoge taaiheid (zoals 40Cr), wanneer het bijvoorbeeld moeilijk is om spanen te breken met andere methoden, kunnen er vóór het boren longitudinale groeven op het bewerkte oppervlak worden getrokken. Deze methode kan zijn unieke voordelen aantonen.

5. Gereedschapsgeometrieparameters wijzigen en snijparameters aanpassen

Uit het eerder genoemde spaanbreekprincipe kan worden afgeleid dat het verkleinen van de spaanhoek; Vergroot de hoofdafwijkingshoek; Slijpen van negatieve afschuiningen op de hoofdsnijkant; Verminder de snijsnelheid; Het verhogen van de voedingssnelheid en het veranderen van de vorm van de hoofdsnijkant kunnen spaanbreuk bevorderen. Het gebruik van deze methoden om spanen te breken brengt echter vaak enkele nadelige gevolgen met zich mee, zoals een afname van de productiviteit, verslechtering van de kwaliteit van het werkstukoppervlak en een grotere snijkracht. Deze methode wordt zelden gebruikt op automatische lijnen en dient soms alleen als hulpmiddel bij het spaanbreken.

Bovendien kan het gebruik van snijvloeistof de plasticiteit en taaiheid van spanen verminderen, en is het ook gunstig voor spanenbreuk. Het verhogen van de snijvloeistofdruk kan de spaanbreuk beter bevorderen, en deze methode wordt soms gebruikt bij het bewerken van gaten.