Foutdiagnose en onderhoudsstrategie van CNC-bewerkingsapparatuur

Dit artikel introduceert voornamelijk de foutdiagnose en reparatiemethoden van CNC-bewerkingsapparatuur zoals verticale boorcentra, CNC-draaibanken en CNC-freesmachines. Deze fouten komen vaak voor in de dagelijkse productie, inclusief mechanische en elektrische aspecten. Dit artikel geeft op eenvoudige en bondige wijze een gerichte uitleg van verschillende foutdiagnose- en onderhoudsmethoden, waar collega's in CNC-onderhoud van kunnen leren.

samenvatting

CNC-bewerkingsapparatuur omvat voornamelijk verticale boorcentra, CNC-draaibanken, CNC-freesmachines en CNC-pons- en knipmachines. Het werkingsprincipe van dit type apparatuur is gebaseerd op het onderdeelverwerkingsprogramma en de bedieningsinstructies die zijn geformuleerd volgens het productieproces, die worden verwerkt en verwerkt door het numerieke besturingsapparaat (CNC) via overeenkomstige digitale logische bewerkingen. Daarna worden één-op-één verwerkingscontrole-instructies uitgevoerd om de gecoördineerde actie van verschillende bewegende delen van de apparatuur en procesonderdelen te regelen die aan de vereisten voldoen. Dit type apparatuur heeft de kenmerken van hoge nauwkeurigheid, betrouwbare systeemwerking en nauwkeurige uitvoerinstructies, maar is moeilijk te diagnosticeren en te repareren nadat er een storing is opgetreden. Dit artikel geeft hoofdzakelijk een samenvatting van de foutdiagnose en reparatiemethoden van verschillende CNC-bewerkingsapparatuur in het dagelijkse werkproces van onze eenheid, en biedt ideeën voor collega's die apparatuur repareren om soortgelijke fouten op te lossen.

Foutdiagnose en reparatie van verticaal boorcentrum

Het verticale boor- en tapcentrum voert voornamelijk boren, draadsnijden en eenvoudig vlakfrezen van werkstukken uit. Het bestaat over het algemeen uit een spil, een werktafel die in de X- en Y-richting kan bewegen (sommige plaatsen noemen het een dwarssledetafel), een gereedschapsmagazijn en de A-as. Het fenomeen gereedschapsmagazijnfouten komt veel voor. Hieronder worden de diagnose- en reparatiemethoden voor defecten aan het gereedschapsmagazijn beschreven.

(1) Storingsfenomeen. Een verticaal boorcentrum, model TC500, kan tijdens het bewerkingsproces geen gereedschapswisselinstructies uitvoeren. In de automatische modus, wanneer het programma een gereedschapswissel uitvoert, beweegt het gereedschapsmagazijn niet, geeft het systeem geen alarm en wordt de gereedschapswisselactie niet uitgevoerd in de handmatige modus.

(2) Foutdiagnose en -analyse. Volgens de diagnose van het werkingsprincipe van het verticale bewerkingscentrum wordt na analyse aangenomen dat de belangrijkste oorzaken van dit foutverschijnsel zijn: ① verlies van detectiesignaal voor de gereedschapspositie. ② Het gereedschapswisselsignaal is onjuist. ③ Het coördinaatreferentiepunt van de Z-as ontbreekt. ④ Het systeem heeft de verplaatsing van de spil (Z-richting) op de positie van het gereedschapswisselpunt niet gedetecteerd. ⑤ De afstand tussen het onderste kopvlak van de spil en de werkbank is onjuist. ⑥ De magazijnmotor is niet geactiveerd.

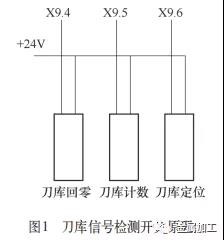

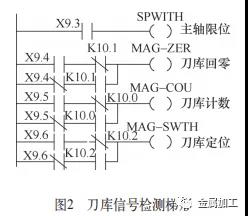

(3) Probleemoplossing en reparatie. Wat betreft ① het openen van het systeemladderdiagram (zie Figuur 1 en Figuur 2) en het gebruik van een metalen plaat om de detectieschakelaar voor de gereedschapspositie te detecteren, bleek dat het signaal van de detectieschakelaar consistent was met de actie van het programmacontact X9.6 in de ladderdiagram. Daarom werd de fout ① uitgesloten; Met betrekking tot ② werd na het schrijven van het gereedschapswisselcommando in de handmatige (MDI) modus gedetecteerd dat het gereedschapswisselrelais normaal functioneerde en dat de frequentie-uitgang van de gereedschapswisselfrequentieomvormer beschikbaar was. Daarom werd de fout ② geëlimineerd; Om het coördinaatreferentiepunt van de Z-as voor ③ te resetten, dat wil zeggen, wanneer u het handwiel gebruikt om de Z-as naar de mechanische coördinaatwaarde van Z=130 te verplaatsen, wijzigt u de waarde die overeenkomt met APC (Z) in parameter 1815 naar "0", schakel vervolgens de machine uit en start deze opnieuw op. Wijzig de waarde die overeenkomt met APC (Z) in "1", en zelfs nadat de machine is uitgeschakeld en opnieuw is opgestart, voert het gereedschapsmagazijn de opdracht voor het wisselen van gereedschap nog steeds niet uit. Daarom probleemoplossing ③; Open het systeemladderdiagram om te controleren of het signaal van de gereedschapswisselpuntpositie normaal is. Los daarom problemen op ④; Wanneer u de afstand tussen het onderste uiteinde van de spil en de werkbank aanpast met behulp van een handwiel, en de lineaire afstand tussen het onderste uiteinde van de spil en de werkbank meet met een liniaal om 540mm te bereiken, wordt " De 0"-positie van systeem K-parameter 15 wordt gewijzigd in 1. Zelfs als de machine wordt uitgeschakeld en opnieuw wordt opgestart, voert het gereedschapsmagazijn het gereedschapswisselcommando nog steeds niet uit. Zelfs als de afstand is aangepast naar 535 mm, 530 mm en 520 mm, werkt het nog steeds niet. Daarom probleemoplossing ⑤; Bij de demontage en zorgvuldige inspectie van de motor voor het gereedschapsmagazijn ⑥ is gebleken dat door veroudering alle voedingsleidingen van de motor bij de klemmen waren losgekoppeld. De losgekoppelde stroomleidingen werden opnieuw aangesloten en het gereedschapsmagazijn kon het gereedschap tijdens het proefdraaien normaal vervangen.

Na onderzoek werd de storing veroorzaakt doordat het netsnoer vastzat en losgetrokken werd door de roterende messenkop tijdens het gereedschapwisselproces van het gereedschapsmagazijn. Zet het netsnoer daarom, nadat u het hebt aangesloten, stevig vast om te voorkomen dat een dergelijk fenomeen zich opnieuw voordoet.

Na onderzoek werd de storing veroorzaakt doordat het netsnoer vastzat en losgetrokken werd door de roterende messenkop tijdens het gereedschapwisselproces van het gereedschapsmagazijn. Zet het netsnoer daarom, nadat u het hebt aangesloten, stevig vast om te voorkomen dat een dergelijk fenomeen zich opnieuw voordoet.

Diagnose en reparatie van CNC-draaibankfouten

CNC-draaibanken zijn over het algemeen samengesteld uit bewegende werkbanken, spindels en andere werkeenheden in X- en Z-richting, die voornamelijk taken uitvoeren zoals het draaien en kotteren van werkstukken. Er zijn veel soorten fouten, waaronder de elektrische bediening van de spil en elektrische gereedschapshouders. Hieronder wordt een typische foutdiagnose en reparatie van een elektrisch systeem uitgelegd.

(1) Storingsfenomeen. Een CNC-draaibank met hellende geleider, model HTC2050i, ondervond een plotselinge storing tijdens het bewerkingsproces en het alarmbericht van het CNC-systeem was: NO.2121 schakelaar voor hydraulische motorvermogenschakelaar geactiveerd; NO.2123 hydraulische motor niet gestart; De NO.2130-klauwplaatdruk is laag. Na onderzoek werd een eenfasige DC 24V-stuurstroomonderbreker in de elektrische schakelkast geactiveerd. Als de geactiveerde stroomonderbreker met geweld wordt gesloten, valt het CNC-apparaat uit en gaat het stroomindicatielampje op de DC-voedingskaart knipperen.

(2) Foutdiagnose en -analyse. Gebaseerd op de systeemalarminformatie en analyse van het werkingsprincipe van de apparatuur, wordt aangenomen dat de belangrijkste oorzaken van dit storingsverschijnsel zijn: ① De motor van het hydraulische station is defect. ② Het drukrelais voor het detecteren van de druk van de hydraulische klauwplaat is defect. De DC 24V-voeding van de relaiskaart heeft een kortsluitingsfout.

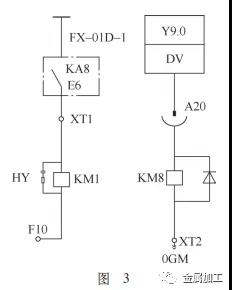

(3) Probleemoplossing en reparatie. Wat de inspectie van de motor van het hydraulische station betreft, wordt het circuit van het hydraulische systeem weergegeven in Figuur 3.

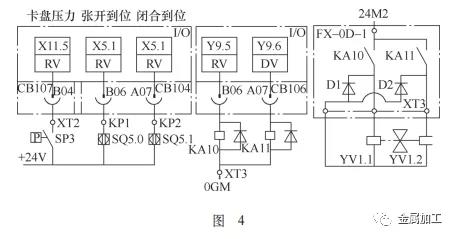

Met behulp van een megohmmeter om de motor van het hydraulische station te testen, waren de resultaten normaal. De motor was rechtstreeks verbonden met het onderste uiteinde van de besturingsschakelaar en na het sluiten kon de hydraulische motor normaal starten. Daarom werd de fout ① geëlimineerd; Wat betreft de inspectie van het hydraulische klemdrukrelais SP3, wordt het klemregelcircuit weergegeven in figuur 4. Na de meting is het drukrelaissignaal normaal. De voedingsleiding van het drukrelais wordt van boven het relais losgekoppeld. Na het inschakelen van de machine bestaat de bovenstaande alarminformatie nog steeds. Daarom is de fout ② uitgesloten; Wat betreft ③: controleer eerst de circuits aan beide uiteinden van de uitschakelstroomonderbreker, meet de stuurspanning en na het testen is het bovenste circuit normaal, terwijl de onderste +24V-voeding kortgesloten is naar aarde. Nadat u de verbinding tussen het onderste uiteinde en het relaisbord heeft gecontroleerd, gebruikt u een multimeter om de toestand van elke +24V-voeding op het relaisbord te controleren. Er wordt vastgesteld dat alle circuits kortgesloten zijn naar aarde. Aangezien alle limiet- en meetsignalen+24V-voedingen zijn en er hydraulische bewakingscontacten op de stroomonderbreker zijn, moet u eerst controleren of de hydraulische bewakingscontacten normaal zijn.

Verwijder het andere uiteinde van elke aansluiting die is aangesloten op de+24V-voeding van de relaiskaart en gebruik een multimeter om ze één voor één te testen. Er werd vastgesteld dat de XT3-aansluiting kortgesloten was naar de aarde, waardoor elke+24V-voeding werd kortgesloten naar de aarde (omdat alle+2 4V-voedingen met elkaar zijn verbonden op de relaiskaart, kan elke kortsluiting aarding in de verbindingslijn zal een kortsluiting veroorzaken in alle+24V-voedingen). Na inspectie bleek dat de XT3-terminal de expansiedetectiesignaallijn van het spaantransportapparaat is. Bij het openen van de beschermkap bleek dat de signaaldraad verstrikt was met het expansiewiel, dat ronddraaide met de chipverwijderingsmotor en trok aan de signaaldraad uit elkaar. De losgekoppelde signaaldraad en de 24V-voeding werden via het bed kortgesloten naar de aarde, wat resulteerde in de bovengenoemde fout. Nadat de beschadigde signaallijn was hersteld, werd de fout opgelost en werkte de machine normaal. Bevestig de signaallijn stevig om te voorkomen dat dergelijke verschijnselen zich opnieuw voordoen.

Storingsdiagnose en reparatie van CNC-freesmachines

CNC-freesmachines bestaan over het algemeen uit werkbanken, spindels en andere werkeenheden die in de X- en Y-richting bewegen. Ze voeren voornamelijk taken uit zoals het frezen van gaten, groeven en groeven in werkstukken. Er zijn veel soorten fouten, waaronder elektrische en mechanische fouten. Hieronder leggen we de diagnose en reparatie uit van een typische elektrische fout die niet kan terugkeren naar het werkende nulpunt.

(1) Storingsfenomeen. Een CNC-freesmachine, model CK7136, wordt bestuurd door het Shandong Kandi (KND) CNC-systeem. Tijdens het opstarten en gebruiken van het nulretourproces kunnen de X-, Y- en Z-richtingen niet terugkeren naar nul en de systeemalarmen:+X,+Y,+Z overschrijden allemaal het bereik.

(2) Foutdiagnose en -analyse. Op basis van de systeemalarminformatie en de analyse van het werkingsprincipe van de apparatuur wordt aangenomen dat de belangrijkste oorzaken van dit foutverschijnsel de volgende zijn: ① Het falen van de eindschakelaar in alle richtingen. ② Er treedt een fout op in het begrenzingscircuit in alle richtingen. ③ Systeemparameters zijn gewijzigd.

(3) Probleemoplossing en reparatie. Wat betreft de aan/uit-detectie van eindschakelaars in verschillende richtingen, bleek dat de eindschakelaars in de X- en Y-richting normaal waren en dat er geen signaal was voor het vertragingsdetectiemechanisme van de eindschakelaar in de Z-richting. Bij inspectie bleek dat het vertragingsmechanisme van de Z-richting eindschakelaar niet effectief kon worden gesloten of vrijgegeven. Nadat u de Z-richting eindschakelaar hebt vervangen, klikt u op de knop "Diagnose" op het CNC-apparaat om de diagnose-interface te openen, beweegt u handmatig in alle richtingen en controleert u de parameters X000, X001 en X002 correspondeert met respectievelijk de X-, Y- en Z-richting. Controleer of er enige verandering is in de eerste vier binaire cijfers van elk corresponderend getal van links naar rechts. Er werd vastgesteld dat alleen de Z-richting effectief kan reageren, en dat de eindschakelaars in de X- en Y-richting normaal zijn, maar nog steeds niet naar nul kunnen terugkeren. Los daarom problemen op met ①; Wat betreft de inspectie van het circuit van de X- en Y-eindschakelaars tot het CNC-systeem, bleek dat het circuit verouderd was door langdurig gebruik en onderdompeling in olieachtige snijvloeistof, waardoor de isolatiehuid van de X- en Y-circuits losliet. Bovendien werden de X- en Y-circuits aan elkaar bevestigd en met de werkbank verplaatst, wat resulteerde in een kortsluiting tussen het circuit en de behuizing van de apparatuur. Na verwerking van de X- en Y-circuits heeft het CNC-systeem een diagnose gesteld en vastgesteld dat de X-, Y- en Z-circuits allemaal normaal waren. Maar het kan nog steeds niet naar nul terugkeren, dus los problemen op ②; Ga voor de toets "Parameter" op het CNC-apparaat (CNC) bij punt 3 naar de parameterinterface en zoek naar parameter "0015". De volgende prompt is: POD GB4S FXC0 FXCS... ZRSZ ZRSY ZRSX Controleer of de parameter "01000111" is. Deze parameter is de nulpuntinstellingswaarde in de X-, Y- en Z-richting, en het blijkt dat deze "01000001" is, wat duidelijk onjuist is en moet worden aangepast.

De aanpassingsmethode is als volgt: klik op de knop "Instellingen" op het CNC-apparaat om het parameterinsteloppervlak te openen, verplaats de cursor naar beneden naar de positie "Parameterschakelaar", klik op de pijl "Rechts" op het toetsenbord van het CNC-apparaat om in te schakelen de "Parameter Switch", klik vervolgens op de knop "Parameters" om de interface voor parameterinstellingen te openen, verplaats de cursor naar parameter 0015, verander de inlogmethode naar de status "Enter" en voer "01000111" in het onderstaande numerieke instellingsvak in. Klik de "Enter"-knop op het CNC-apparaatpaneel, schakel vervolgens de parameterschakelaar uit, reset de alarminformatie, schakel de stroom van de apparatuur uit, start de werktuigmachine opnieuw op om verschillende richtingen van nulretour uit te voeren, de werktuigmachine werkt normaal en de fout is opgelost.

Dit fouttype is een typische fout die optreedt in zowel de hardware van de eindschakelaar als het verlies van nulparameters van het systeem. Het optreden van deze fout is te wijten aan de veroudering van de isolatiehuid van het limietcircuit, wat een kortsluiting veroorzaakt tijdens het terugkeer naar nul-proces, wat resulteert in het verlies van de nulparameters van het systeem en het optreden van de bovengenoemde fout. Nadat dergelijke fouten optreden, moeten eerst hardwarefouten worden geëlimineerd en vervolgens moeten softwarefouten die verband houden met systeemparameters worden geëlimineerd.

epiloog

Samenvattend is CNC-bewerkingsapparatuur een apparaat dat digitalisering, intelligentie en specialisatie integreert. De storingsdiagnose en onderhoudswerkzaamheden zijn relatief complex. Daarom moeten ze, hoewel ze van het storingsonderhoudspersoneel de relevante theoretische kennis moeten beheersen, ook over een rijke praktische ervaring beschikken. Dit vereist een duidelijk begrip van de structuur en bedieningsfuncties van elke CNC-bewerkingsapparatuur, en goed zijn in het analyseren en beoordelen van fouten volgens de werkingsprincipes van CNC-bewerkingsapparatuur bij het omgaan met foutproblemen. Alleen dan kan gerichte probleemoplossing verder worden uitgevoerd, waardoor het foutprobleem effectief wordt opgelost en het effect wordt bereikt dat gevolgtrekkingen van het ene voorbeeld naar het andere worden getrokken.